| Разработка конструкции и технологии производства сварного изделия |

|

Страница 10 из 10

Разработка технологии сварки. Выбор способа сварки, сварочных материалов, расчет режимов сварки и выбор оборудования Способ сварки – полуавтоматическая дуговая в среде углекислого газа выбран ранее. Исходя из марки сплава и его механических свойств, по табл. 2 назначаем сварочную проволоку марки 2Св-08Г2С ГОСТ 2246 – 70, в состав которой входит железо, 0,08% углерода, 2% марганца и 1% кремния. Повышенное содержание марганца обусловлено использованием в качестве защитного – углекислого газа. Диаметр проволоки выбран 2 мм, так как толщина сравнительно большая, а сварка полуавтоматическая. Сварной шов будет иметь σE = 500 МПа, δ S = 18%, что удовлетворяет условиям работы детали и механическим свойствам основного металла. Задавшись плотностью тока i = 100 А/мм² (см. 5.1), I = iπ · d4/4 = 100 · 3,14 ·22/4 = 314 A, Где d – диаметр сварочной проволоки, мм. Для производства сварочных работ выбираем шланговый полуавтомат, у которого источник питания – выпрямитель для дуговой сварки в защитных газах с номинальным сварочным током 500 А типа ВДГ – 500. При необходимости может быть использован и многопостовой источник, ВДГМ – 1600. Выпрямитель ВДГ – 500 позволит иметь плотность тока при сварке до 150 А /мм², при этом потребляемая мощность будет около 30 кВт. Выбор заготовок и их подготовка для сварки Для получения заготовки фланца (см. рис. 11, б) целесообразно использовать листовой прокат нормальной точности (группа Б) толщиной 16 мм из стали 15Г

Толщина листа назначена больше требуемое с учетом предельных отклонений размеров сварной конструкции по 16-му квалитету точности, припуска (3 мм) на механическую обработку после сварки по сопрягаемым поверхностям изделия и припуска (1 мм) на обработку перед сваркой. Последовательность изготовления фланца – газокислородная резка кольцевой заготовки из листа и его механическая обработка на токарном станке по чертежу (см. рис. 11, б). Размеры кольца после резки будут: наружный диаметр 210±2,5 мм, внутренний диаметр 110±2,5 мм. Предельные отклонения размеров определены для ручной газокислородной резки по разметке (см. табл. 6). При этом припуск на механическую обработку составит 3,75…6,25 мм. При использовании машинной газокислородной резки этот припуск мог быть уменьшен за счет большей точности размеров. Размеры детали и их примерные отклонения назначены из условия обеспечения сборки с цилиндром перед сваркой. Цилиндр (см. рис. 11, в) можно изготовить из трубы 140Х10 – 15Г – А ГОСТ 8732 – 78 путем газокислородной резки и последующей механической обработки торцов. Длина отрезка трубы больше длины цилиндра на двухсторонний припуск на механическую обработку и будет 281 + 2х3 = 287±2,5 мм. Фактический припуск составит 1,75…4,25 мм. Дно (см. рис. 11, г) можно получить машинной газокислородной резкой без последующей механической обработки. Исходная заготовка листовой прокат толщиной 10 мм:

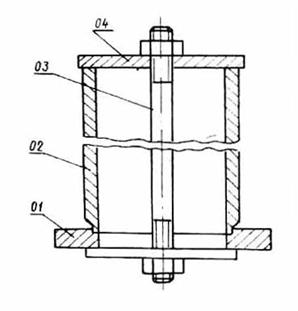

Диаметр заготовки после резки будет 124±1,5 мм. Возможные наплывы металла и заусенцы подлежат зачистке наждачным кругом. Выбор газокислородной резки как основной заготовительной операции сделан исходя их характера производства и возможности ее использования для малоуглеродистой низколегированной стали 15Г. Порядок производства сварочных работ Корпус изготавливают из малоуглеродистой, хорошо сваривающейся стали, поэтому подогрев деталей перед сваркой и термическая обработка после сварки не требуются. Сварка корпуса может быть выполнена в два этапа: сварка фланца 01 с цилиндром 02 (см. рис. 11), а затем приварка дна 03. Фланец и цилиндр имеют центрирующие канавку и буртик, что позволяет осуществить легкую сборку деталей 01, 02, а для уменьшения поводок и повышения точности изделия достаточно применить простое и универсальное приспособление – стяжку 03 (рис. 12) с двумя накладками 04. Собранные в приспособлении детали позволяют сварщику без затруднений подводить проволоку в зону сварки и наблюдать за формированием сварного шва. Сварку целесообразно производить исходя из выбранного оборудования и толщины деталей на постоянном токе обратной полярности за два прохода при плотности тока 100... 150 А/мм². Сварку цилиндра с дном производят без разделки кромок, формирование сварного шва осуществляют при выступании дна относительно цилиндра на 10 мм и концентричном его расположении. Фиксация деталей по высоте при этом однозначная, но в процессе сварки может произойти смещение деталей, как по высоте, так и в радиальном направлении. Во избежание смещения можно рекомендовать четыре прихватки длиной по 10 мм и высотой катета 2...3 мм. После чего осуществляют сварку за два прохода с переваркой прихваток. Высота катета полного сварного шва 10 мм. Предварительный шов с целью уменьшения коробления и поводки при отсутствии фиксирующего приспособления необходимо выполнить за два приема, наложив шов на половине длины, а затем завершив его во встречном направлении. Общая длина сварного шва составляет около 370 мм.

Рис. 12. Схема приспособления для сварки деталей После сварки изделие проходит завершающие и отделочные операции: термическую обработку, очистку от окалины, грата, шлака и технический контроль. В данном случае термическая обработка не требуется. Очистку от окалины, брызг металла производят в дробеструйной камере. Зачистка сварных швов в соответствии с разработанным чертежом не требуется. При необходимости усиление шва и наплывы металла можно было бы удалить зачисткой абразивным кругом или на металлорежущих станках. Контроль качества сварочных работ Сварное изделие после завершения всех технологических: операций предъявляют для технического контроля. Контроль осуществляют поэтапно. Внешним осмотром проверяют отсутствие подрезов, наплывов, непроваров, крупных пор и в соответствии с техническими требованиями чертежа дефекты могут быть устранены путем вырубки и заварки. При отсутствии внешних дефектов сварки производят (контроль размеров изделия в соответствии с требованиями чертежа, а затем контроль качества сварных швов. Рассматриваемое изделие работает под давлением минерального масла, и в соответствии с чертежом сварные швы проверяют на герметичность керосиновой пробой. Наружные поверхности сварных швов покрывают меловой обмазкой, а внутренние смачивают керосином. Керосин проникает в имеющиеся поры и трещины и окрашивает меловую обмазку в желтый цвет. Такой пробой можно выявить сквозные трещины и поры. При необходимости сварные швы могут быть подвергнуты гидравлическому испытанию, т. е. нагружению давлением жидкости, превышающим рабочее на 25,%. Рассматриваемое изделие подвергать ультразвуковому и рентгеновскому контролю нет необходимости, так как это очень трудоемкие и дорогие операции, которые применяют для контроля изделий ответственного назначения. После устранения выявленных дефектов, если такие оказались, изделие подвергают повторному контролю и испытанию. Изделие, прошедшее технический контроль, отправляют в механический цех для окончательной обработки по чертежу. В данном случае сварное изделие будет подвергнуто токарной обработке фланца и сверлению отверстий на нем. Механическая обработка является трудоемкой, поэтому необходимо стремиться к ее сокращению уже на стадии проектирования. Необходимо также помнить, что обработка непосредственно сварных швов наиболее затруднительна. |