| Измерение ph фактора при шлихтовании |

|

Страница 2 из 7

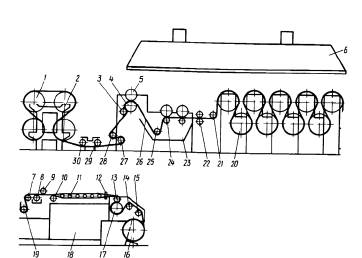

Узлы и механизмы шлихтовальной машины Шлихтовальные машины предназначены для нанесения шлихты на нити основы, отжима избытка шлихты, высушивания основы и наматывания пряжи на ткацкий навой с заданной плотностью. Устройство шлихтовальной машины показано на технологической схеме – рис.1 Шлихтовальные машины отличаются способом сушки, поэтому их можно классифицировать следующим образом:

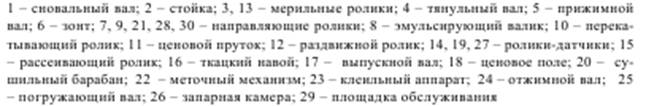

Рис.1 Технологическая схема шлихтовальной машины Техническая характеристика шлихтовальных машин Таблица 1 – техническая характеристика шлихтовальных машин

Контролируемые технологические параметры В настоящее время на шлихтовальных машинах контролируются и регулируются следующие основные технологические параметры:

Изменение свойств нитей после шлихтования и эмульсирования В процессе шлихтования и эмульсирования значительно изменяются свойства пряжи: за счёт приклея происходит увеличение массы пряжи и, следовательно, повышение её линейной плотности; в результате склеивания отдельных волокон значительно повышается прочность пряжи и уменьшается её удлинение, так как склеивание волокон препятствует изменению извитости и скольжению одних волокон относительно других. Так, прочность х/б и шерстяной пряжи после шлихтования повышается на 20–25 %, льняной – на 12–25 %, а пряжи из химических волокон до 40 %. Падение удлинения составляет для х/б пряжи 25–30 %, шерстяной гребенного прядения – 10–16 %, льняной – 4–10 %. Новое в технике и технологии шлихтования Внедрение высокоскоростного ткацкого оборудования предъявляет повышенные требования к износоустойчивости основной пряжи при многократных механических воздействиях рабочих органов ткацких станков и машин. Поэтому в последние годы повышению качества процесса шлихтования придается все большее значение. Особое внимание уделяется:

|