| Разработка конструкции и технологии производства сварного изделия |

|

Страница 9 из 10

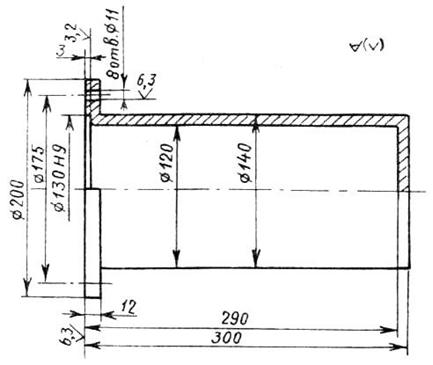

ПРИМЕР ВЫПОЛНЕНИЯ РАСЧЕТНО-ГРАФИЧЕСКОГО ЗАДАНИЯ Исходные данные: чертеж ТКМ 4801 (рис. 10); условия работы детали: давление минерального масла 5МПа; механические свойства материала: σE = 400 МПа, δ10 = 25% (не менее); производство мелкосерийное.

Рис. 10. Корпус Анализ технологичности деталей. Выбор способа получения заготовки Деталь представляет собой пустотелый цилиндр с дном и фланцем. Изготовление такой детали принципиально возможно, так как нет замкнутых полостей. Получение заготовки штамповкой при мелкосерийном производстве нецелесообразно и затруднительно из-за больших размеров и глубокой полости. Применение ковки потребует большого объема напусков вследствие глубокого отверстия, тонких стенок и фланца. Использование в качестве заготовки проката круглого сечения вызовет большие отходы при механической обработке и высокую себестоимость детали. Получение заготовки литьем принципиально возможно, но при этом будут определенные трудности, так как полость имеет только один выход, стенки сравнительно тонкие. Радиусы сопряжения стенок отсутствуют. Кроме того, деталь работает под внутренним давлением. Таким образом, рассматриваемая деталь является нетехнологичной и требует конструктивных изменений. Один из рациональных вариантов производства заготовки данного изделия будет сварка трех деталей (фланец, цилиндр, дно). Выбор материала, оценка его свариваемости Исходя из требуемых механических свойств и условий работы, выбираем по ГОСТ 1050 – 74 конструкционную углеродистую качественную сталь марки 15Г с повышенным содержанием марганца. Эта сталь имеет временное сопротивление разрыву σE = 420 МПа, условный предел текучести δ02 = 250 МПа и относительное удлинение δ10 = 26%. Выбранная сталь обладает высокой пластичностью, содержит 0,2% углерода и до 1% марганца. Для оценки свариваемости можно определить эквивалентное содержание углерода

Но в данном случае расчет можно не выполнять, так как сталь 15Г содержит углерода менее 0,2%, обладает хорошей свариваемостью, не требует предварительного подогрева и термической обработки после сварки. При правильной технологии данная сталь обеспечивает бездефектную сварку и прочность сварного шва не менее прочности основного металла. Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

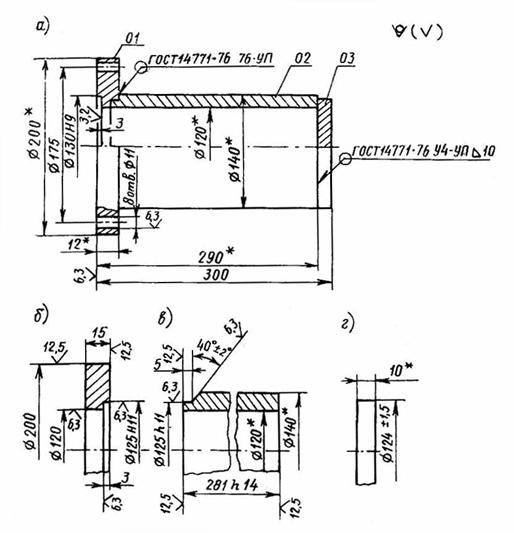

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок. — Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта. — Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы). — SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание. SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение Разработка конструкции сварного изделия. Выбор способа сварки Исходя из размеров детали, ее назначения, характера производства и выбранной марки стали, в данном случае можно использовать ручную дуговую сварку или полуавтоматическую в среде углекислого газа. Назначим для получения изделия полуавтоматическую дуговую сварку в углекислом газе как обладающую большей производительностью и обеспечивающую лучшее качество сварки. Анализ формы детали и сортамента проката позволяет использовать заготовки для фланца и дна из листового проката, а для цилиндра – из горячекатаной трубы 140Х10 – 15Г – А ГОСТ 8732 – 78. Исходя из формы детали и ее толщины, выберем по ГОСТ 14771 – 76 (см. табл. 1) стыковое соединение Т6 для соединения фланца и угловое У4 для сварки дна (рис. 11). В соединении Т6 необходимо предусмотреть центрирующую канавку глубиной 3 мм на фланце и соответствующий буртик высотой 5 мм на цилиндре. Такая конструкция деталей усложнит технологию обработки, но упростит сборку перед сваркой и повысит точность сварной заготовки за счет надежной фиксации деталей. Угловое соединение У4 не требует скоса кромок, не предусматривает специальных фиксирующих элементов, а необходимая точность концентричного расположения деталей должна быть обеспечена при сварке.

Рис. 11. Корпус сварной а и заготовки для его производства: фланец б, цилиндр в, дно г После выбора вида сварки, типа сварных соединений и исходных заготовок разрабатываем сборочный чертеж сварной конструкции № ТКМ 4801.00 СБ (см. рис. 11, а) и чертежи входящих деталей (заготовок для сварки) № ТКМ 4801.01 (см. рис. 11, б), № ТКМ 4801.02 (см. рис. 11, в), № ТКМ 4801.03 (см. рис. 11, г). Исполнительные размеры соединяемых деталей определены из условия, что зазор между кромками составляет 2 При выполнении расчетно-графического задания все размеры подлежат расчету в пояснительной записке. Например, длина цилиндра (см. рис. 11) может быть определена из размерной цепи L1 = L1 + Δ – s + h – s1 = 300 + 3 – 15 + 3 – 10 = 281 h 14(– 1,0) мм, где L1 – длина цилиндра; L = 300 мм длина корпуса; Δ = 3 мм – припуск на механическую обработку, назначен из табл. 4; s =15 мм – толщина фланца перед сваркой; h = 3 мм глубина центрирующей проточки фланца; s1 = 10 мм – толщина дна. Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:— Разгрузит мастера, специалиста или компанию; — Позволит гибко управлять расписанием и загрузкой; — Разошлет оповещения о новых услугах или акциях; — Позволит принять оплату на карту/кошелек/счет; — Позволит записываться на групповые и персональные посещения; — Поможет получить от клиента отзывы о визите к вам; — Включает в себя сервис чаевых. Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе После сварки длина корпуса будет 303 ±t4/2(± 2) мм, а после механической обработки – 300h 14(-1) мм. Фактический припуск на механическую обработку составит 3 мм, а толщина фланца на готовом изделии 12 Для рассматриваемого изделия такие предельные отклонения толщины фланца допустимы, в противном случае необходимо изменять систему постановки размеров и технологию обработки. Технические требования, которые необходимо записать на чертеже ТКМ 4801.00 СБ: Сварка полуавтоматическая в углекислом газе. Сварочная проволока 2Св – 08Г2С ГОСТ 2246 – 70. *Размеры для справок. Проверку качества сварных швов на герметичность произвести керосиновой пробой. Допускаются определенные дефекты в виде пор и шлаковых включений глубиной не больше 1 мм и общей площадью не более 20 мм². Допускается вырубка и заварка отдельных дефектов. Неуказанные предельные отклонения размеров: Н14, h14, ±IT14/2. На чертежах деталей (см. рис. 11, б, в, г) должны быть также технические требования, которые для рассматриваемого случая будут: Неуказанные предельные отклонения размеров: Н14, h14,±IT14/2. *Размеры для справок. Обоснования технических требований будет дано ниже. Чертежи деталей и сварной конструкции оформляют в необходимом масштабе, с выполнением действующих стандартов, указанием массы, марки выбранного материала и сортамента заготовки и т.п. К сборочному чертежу прилагают спецификацию.

|