| Разработка конструкции и технологии производства сварного изделия |

|

Страница 6 из 10

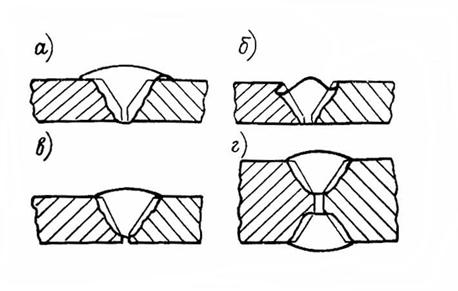

ВИДЫ ДЕФЕКТОВ ПРИ СВАРКЕ. ТЕХНОЛОГИЧНОСТЬ И ТОЧНОСТЬ СВАРНЫХ КОНСТРУКЦИЙ На сварных конструкциях возможны дефекты — трещины, наплывы, подрезы, непровары, шлаковые включения, коробление и т. п. Дефекты конструкций могут быть обусловлены сложными физико-химическими процессами при сварке, неправильным выбором материалов, нетехнологичной формой изделия, режимами сварки, недостаточной квалификацией сварщика и т. д. Трещины в сварных соединениях возникают чаще всего вследствие неправильного выбора материалов или режимов сварки. Причины таких дефектов и способы их предотвращения рассмотрены выше. Наплывы (рис. 3, а), подрезы (б), непровары (в, г) носят случайный характер и вызываются или неправильным назначением размеров электродов и режимов сварки, или низкой квалификацией сварщика. В ответственных конструкциях такие дефекты недопустимы и должны быть ликвидированы зачисткой или вырубкой шва и последующей подваркой. Отмеченные виды дефектов, а также поры, трещины, шлаковые включения могут быть обнаружены внешним осмотром, керосиновой пробой, ультразвуковым, магнитным или рентгеновским методами контроля. Коробление и поводка сварных изделий в той или иной степени являются неизбежными, так как вызываются сварочными деформациями вследствие неравномерного теплового воздействия.

Рис. 3. Дефекты сварки

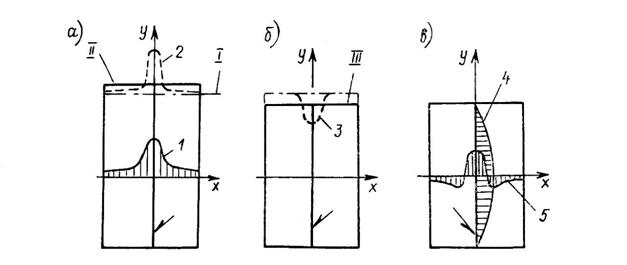

Рис. 4. Схема возникновения сварочных напряжений в пластине I, II, III — положение кромки пластины перед сваркой, после сварки и после охлаждения: 1 — распределение температуры по ширине пластины; 2 — расчетный профиль кромки после сварки; 3 — расчетный профиль кромки после охлаждения; 4, 5 — эпюра остаточных напряжений σY, σX Коробление необходимо учитывать при назначении припусков под механическую обработку, а также при определении последовательности выполнения сварных швов. Рассмотрим процесс возникновения внутренних напряжений на примере продольной сварки двух пластин [5] (рис. 4) в предположении, что сварной шов выполняют за один проход, а кромки пластины зафиксированы во избежание прогиба. Неравномерное распределение 1 температуры по ширине пластины должно было бы изменить профиль кромки по кривой 2, что невозможно из-за жесткости пластины и. кромка займет положение II в отличие от исходного I (рис. 4, а). Зона сварного шва претерпевает пластическую деформацию сжатия. После охлаждения кромка пластины должна была бы иметь форму 3, но вследствие целостности пластины займет положение III (рис. 4, б). Такое изменение размеров пластины приведет к тому, что в металле шва будут остаточные напряжения: растягивающие σX 4 ,и знакопеременные σY 5. Эти напряжения уравновешены напряжениями противоположного знака в основном металле. Забиваем Сайты В ТОП КУВАЛДОЙ - Уникальные возможности от SeoHammer

Каждая ссылка анализируется по трем пакетам оценки: SEO, Трафик и SMM.

SeoHammer делает продвижение сайта прозрачным и простым занятием.

Ссылки, вечные ссылки, статьи, упоминания, пресс-релизы - используйте по максимуму потенциал SeoHammer для продвижения вашего сайта.

Что умеет делать SeoHammer

— Продвижение в один клик, интеллектуальный подбор запросов, покупка самых лучших ссылок с высокой степенью качества у лучших бирж ссылок. — Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта. — Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы). — SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание. SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

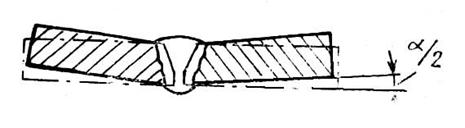

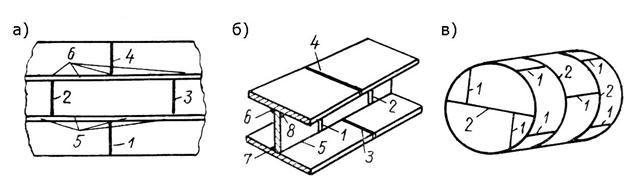

Рис. 5. Деформация пластины вследствие поперечной усадки сварного шва Рассмотренное напряженное состояние металла неизбежно должно вызвать коробление пластины, а при большой ее жесткости для; хрупких металлов, трещины. Аналогичный анализ в поперечном сечении в случае сварного шва с разделкой кромок покажет неизбежность деформации после сварки на угол α (рис. 5). Наличие большого количества сварных швов, а также использование фиксирующих приспособлений вызывает более сложный характер сварочных напряжений и деформаций. Расчет деформации сварных конструкций является сложным, производится для конкретных изделий [2, 3] и в рамках данной расчетной работы невозможен. Фактор неизбежности внутренних напряжений коробления необходимо учитывать как при проектировании изделий, так и при разработке технологии. В частности, после сварки положительную роль играет высокий отпуск (550 ... 680°С) или отжиг сварных конструкций, которые позволяют снять внутренние напряжения и предотвратить дальнейшую поводку изделий в процессе механической обработки и эксплуатации. Сварочные деформации могут быть существенно уменьшены использованием фиксирующих приспособлений (прижимов, прихватов и т. п.), правкой после сварки, использованием предварительно изогнутых заготовок, а также выбором правильной последовательности наложения сварных швов (рис. 6). Порядок выполнения конкретного шва также имеет важное значение и зависит от длины шва и толщины соединяемых деталей. Швы длиной до 300 мм сваривают на проход от начала к концу в одном направлении. Длинные швы (более 1000 мм) сваривают обратноступенчатым способом, т. е. шов разбивают на участки длиной 100... 300 мм и сварку участка ведут в направлении, обратном общему направлению сварки. Средние швы сваривают или обратноступенчатым способом или сваривают на проход за два приема, начиная от середины. Многослойные швы назначают при толщине более 5... 10 мм. Каждый последующий шов выполняют несколько уширенным и после тщательной очистки от шлака, брызг и окалины. Сервис онлайн-записи на собственном Telegram-боте

Попробуйте сервис онлайн-записи VisitTime на основе вашего собственного Telegram-бота:— Разгрузит мастера, специалиста или компанию; — Позволит гибко управлять расписанием и загрузкой; — Разошлет оповещения о новых услугах или акциях; — Позволит принять оплату на карту/кошелек/счет; — Позволит записываться на групповые и персональные посещения; — Поможет получить от клиента отзывы о визите к вам; — Включает в себя сервис чаевых. Для новых пользователей первый месяц бесплатно. Зарегистрироваться в сервисе

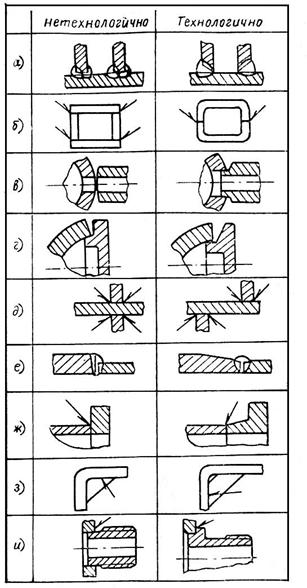

Рис. 6. Рекомендуемая последовательность наложения швов при сварке полотнищ из отдельных листов а, балок б и резервуаров в Количество слоев выбирают из условия, что толщина наплавленного металла за один проход при ручной сварке не превышает 4 ... 5 мм. В производстве сварных конструкций немаловажное значение играет форма и размеры изделия. Подавляющее количество брака вызывается не технологичностью конструкции, поэтому конструктор в своей работе должен четко представлять, как будут осуществлять сварку изделия. Исходя из практики сварочных работ выполнен целый ряд рекомендаций и требований к сварным конструкциям. Наиболее важными будут требования, приводимые ниже. 1. Расположение сварного шва должно обеспечивать доступность сварки, т. е. необходимо предусмотреть удобство подвода электрода или сварочной проволоки (рис. 7, а). 2. Протяженность сварных швов и их количество должно быть минимальным. С этой целью целесообразно применять штампованные заготовки, трубы, гнутые профили и т. п. Например, сварная балка (рис. 7,6) из двух гнутых профилей дешевле, чем сварная из четырех полос. При этом необходимо унифицировать заготовки. 3. Прямолинейные и кольцевые сварные швы более предпочтительны, так как позволяют применять автоматическую сварку, сократить расход электродов, повысить точность изделий, упростить подготовку кромок и раскрой заготовок. 4. Стыковые соединения обладают большей несущей способностью и являются, как правило, более технологичными.

Рис. 7. Примеры не технологичных элементов сварных конструкций 5. Во избежание прожога соединяемых кромок целесообразно предусматривать съемные или остающиеся подкладки или предварительную подварку корня шва. 6. Расположение сварных швов по возможности должно исключать необходимость кантовки конструкции, при этом следует помнить, что потолочные сварные швы являются нетехнологичными. 7. Необходимо предусматривать фиксацию соединяемых деталей проточками, буртиками и т. п., это повышает точность, производительность труда и удобство при сварке (рис. 7, в). 8. Разделка кромок является трудоемкой операцией, ее следует назначать только в необходимых случаях и предусматривать наиболее простые способы обработки (рис. 7, г). 9. Нельзя создавать концентрацию наплавленного металла (рис. 7, д). 10. Следует избегать сварки элементов с разной толщиной, это усложняет сварку, снижает надежность сварных швов и создает концентрацию напряжений (рис. 7, е, ж). 11. Конструкция изделия должна исключать подгонку деталей при сварке, поэтому нецелесообразны криволинейные и угловые сопряжения. 12. При проектировании сварных конструкций необходимо учитывать возможность коробления и взаимного смещения деталей. 13. Точные элементы Деталей (резьба, шлицы, сопрягаемые поверхности) в процессе сварки могут получить повреждения из-за разбрызгивания металла (рис. 7, и), коробления, механических воздействий и т. п. Необходимо предусматривать защитные мероприятия, удаление от зоны сварки или окончательную обработку после сварки. Технологические требования к конструкциям специального назначения (резервуары, балки, станины и т. п.) имеют свои особенности и учитывают специфику сборки и сварки [1, 4]. Точность сварных конструкций и заготовок зависит от многих факторов, и оценка ее студентами при выполнении курсовой работы затруднительна. На точность сварного изделия влияют деформация в процессе сварки, точность изготовления исходных заготовок, точность сборки перед сваркой и т. п. Наибольшую погрешность форм и линейных размеров сварного изделия вносят сварочные деформации, т. е. подводка и коробление. Учесть влияние данных факторов в общем, виде не представляется возможным, так как сварочные деформации зависят от формы изделия, вида сварки и ее режимов, наличия и жесткости сборочных приспособлений и т. д. Для конкретных изделий могут быть использованы расчетные методы оценки точности [4]. При выполнении данной работы студенты могут ограничиться ориентировочной оценкой точности линейных размеров сварной заготовки. Большинство сварных изделий в машиностроении имеют предельные отклонения размеров [2] в соответствии с 16 – 17 квалитетами точности (±IT16/2; ±IT17/2) или «грубым» (±t3/2 и «очень грубым» (±t4/2) классами точности ГОСТ 25670 – 83. Меньшие предельные отклонения размеров соответствуют условиям сварки при использование точных сборочных приспособлений и надежной фиксации деталей в процессе сварки. Допускаемые предельные отклонения линейных размеров должны быть учтены при проектировании сварного изделия, исходных деталей и назначении припусков на механическую обработку. В табл. 4 приведены рекомендуемые заводами тяжелого машиностроения припуски на механическую обработку после сварки [2], а также предельные отклонения линейных размеров для «для грубого» и «очень грубого» классов точности, соответствующих сварным конструкциям. Таблица 4 Числовые значения симметричных предельных отклонений линейных размеров и рекомендуемых припусков на механическую обработку

При назначении припусков на механическую обработку свариваемых деталей должны учитываться предельные отклонения размеров и формы исходных заготовок: сортового и листового проката, труб, отливок, поковок и т.п., которые приводятся в соответствующих стандартах. Номинальные размеры свариваемых деталей и их предельные отклонения выбирают из условия обеспечения размеров изделия после сварки, а также из условий, обеспечивающих сборку деталей перед сваркой. При этом необходимо руководствоваться правилами составления размерных цепей, известных из курса «Взаимозаменяемость, стандартизация и технические измерения».

|

||||||||||||||||||||||||||||||